激光填絲增材制造技術(shù):從研究前沿到產(chǎn)業(yè)應(yīng)用的深度解析

在制造業(yè)向智能化、輕量化轉(zhuǎn)型的浪潮中,激光填絲增材制造技術(shù)(LaserWireAdditiveManufacturing,LWAM)憑借其高效、精準(zhǔn)的材料沉積能力,成為推動(dòng)高端裝備制造升級(jí)的核心技術(shù)之一。這項(xiàng)起源于激光熔覆與快速成型技術(shù)融合的創(chuàng)新工藝,正以獨(dú)特的技術(shù)優(yōu)勢(shì)和廣泛的應(yīng)用前景,重塑航空航天、醫(yī)療器械、汽車制造等領(lǐng)域的生產(chǎn)范式。

一、技術(shù)核心優(yōu)勢(shì):重構(gòu)增材制造價(jià)值體系

LWAM通過激光束熔化焊絲,逐層堆積形成三維實(shí)體零件,突破了傳統(tǒng)減材制造的材料浪費(fèi)瓶頸,兼具“增材制造的柔性”與“焊接技術(shù)的高效”。其核心優(yōu)勢(shì)包括:

沉積效率與成本平衡:相較于粉末床熔融技術(shù),焊絲材料利用率可達(dá)95%以上,材料成本降低40%60%,同時(shí)保持1050cm3/h的高沉積速率,滿足中大尺寸零件的快速成型需求。

成型精度與性能可控:通過調(diào)節(jié)激光功率、送絲速度、光束擺動(dòng)頻率等參數(shù),可精確控制熔池尺寸與冷卻速率,實(shí)現(xiàn)從“近凈成型”到“精密成型”的跨越,零件尺寸精度可達(dá)±0.1mm,顯微組織均勻性提升30%。

材料兼容性與應(yīng)用廣度:支持不銹鋼、鈦合金、高溫合金等多種金屬材料,在航空航天復(fù)雜曲面結(jié)構(gòu)(如航空發(fā)動(dòng)機(jī)葉片)、汽車輕量化部件(如鋁合金框架)、醫(yī)療定制化植入物(如鈦合金骨科假體)等領(lǐng)域展現(xiàn)出不可替代的優(yōu)勢(shì)。

二、研究進(jìn)展:多維度技術(shù)突破驅(qū)動(dòng)產(chǎn)業(yè)升級(jí)

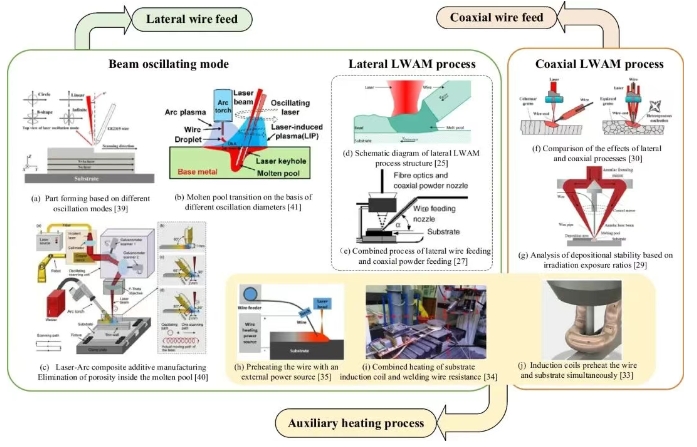

(一)送絲工藝與熔池調(diào)控技術(shù)革新

送絲方式是決定沉積質(zhì)量的關(guān)鍵要素。當(dāng)前主流技術(shù)分為側(cè)向送絲與同軸送絲兩大體系:

側(cè)向送絲(LateralWireFeed):通過外置送絲機(jī)構(gòu)將焊絲以一定角度送入激光熔池,結(jié)構(gòu)簡(jiǎn)單、靈活性高,適用于復(fù)雜曲面成型。研究表明,采用光束振蕩技術(shù)(擺動(dòng)直徑0.81.2mm)可顯著減少熔池飛濺,使表面粗糙度降低50%。

同軸送絲(CoaxialWireFeed):焊絲從激光束中心同軸輸送,能量耦合效率提升20%,沉積穩(wěn)定性更佳,尤其適合垂直壁面與懸空結(jié)構(gòu)制造。兩種工藝的對(duì)比研究顯示,同軸送絲在高深寬比零件成型中優(yōu)勢(shì)顯著,而側(cè)向送絲更適合多材料復(fù)合制造(如焊絲與粉末同步沉積)。

(二)輔助工藝優(yōu)化成型質(zhì)量

為解決熔池氣孔、裂紋等缺陷,研究人員開發(fā)了多元輔助技術(shù):

預(yù)熱與能量耦合:通過電磁感應(yīng)線圈或電阻加熱對(duì)焊絲與母材預(yù)熱,可降低熔池冷卻速率30%50%,減少馬氏體轉(zhuǎn)變引起的應(yīng)力集中,使零件內(nèi)部缺陷率從15%降至5%以下。

復(fù)合制造技術(shù):激光電弧復(fù)合工藝結(jié)合了激光的高能密度與電弧的柔性加熱,熔池流動(dòng)性提升40%,沉積效率提高一倍;激光熔覆與數(shù)控銑削的復(fù)合實(shí)現(xiàn)“增材制造+減材加工”閉環(huán),表面精度可達(dá)IT8級(jí),滿足航空航天精密部件的直接成型需求。

(三)過程監(jiān)測(cè)與智能控制

實(shí)時(shí)監(jiān)測(cè)與閉環(huán)控制是實(shí)現(xiàn)穩(wěn)定成型的核心:

熔池可視化:通過紅外熱成像、雙色高溫計(jì)等技術(shù),實(shí)時(shí)捕捉熔池溫度分布(精度±10K)與流動(dòng)狀態(tài),結(jié)合流體動(dòng)力學(xué)模型,可預(yù)測(cè)氣孔、駝峰等缺陷的發(fā)生概率。

自適應(yīng)控制算法:基于結(jié)構(gòu)光掃描與機(jī)器學(xué)習(xí)的路徑規(guī)劃系統(tǒng),能根據(jù)沉積層高度自動(dòng)調(diào)整激光焦點(diǎn)位置(精度±0.05mm),解決層間搭接不均勻問題,使復(fù)雜曲面成型誤差降低60%。

三、現(xiàn)存挑戰(zhàn):從實(shí)驗(yàn)室到產(chǎn)線的“最后一公里”

盡管技術(shù)進(jìn)展顯著,LWAM仍面臨三大核心挑戰(zhàn):

1.熔池動(dòng)態(tài)行為解析難題:高速攝像與數(shù)值模擬顯示,熔滴過渡過程(如短路過渡、射流過渡)與熔池Marangoni對(duì)流的耦合機(jī)制尚未完全明晰,導(dǎo)致飛濺控制與氣孔抑制依賴經(jīng)驗(yàn)試錯(cuò),工藝窗口狹窄。

2.多物理場(chǎng)耦合建模瓶頸:激光能量輸入、焊絲熔化、熔池凝固及應(yīng)力演變的跨尺度(從微米級(jí)熔池到米級(jí)零件)耦合模型精度不足,尤其在高溫合金等熱敏感性材料成型中,殘余應(yīng)力預(yù)測(cè)誤差超過20%,需突破多場(chǎng)協(xié)同仿真技術(shù)。

3.智能化路徑規(guī)劃缺口:現(xiàn)有CAD模型切片算法在復(fù)雜曲面分層時(shí)易出現(xiàn)階梯效應(yīng),而基于深度學(xué)習(xí)的軌跡優(yōu)化技術(shù)尚處于實(shí)驗(yàn)室階段,離工業(yè)級(jí)實(shí)時(shí)控制仍有差距。

四、未來(lái)展望:開啟精密制造新圖景

面對(duì)挑戰(zhàn),LWAM的未來(lái)發(fā)展將聚焦三大方向:

(一)光場(chǎng)調(diào)制與材料工藝協(xié)同優(yōu)化

通過衍射光學(xué)元件(DOE)實(shí)現(xiàn)激光束形態(tài)動(dòng)態(tài)調(diào)整(如環(huán)形、螺旋形光斑),匹配不同焊絲直徑(0.82.0mm)與材料熔點(diǎn),使能量吸收率提升15%20%,從源頭減少飛濺與未熔合缺陷。結(jié)合材料基因組技術(shù),預(yù)設(shè)計(jì)焊絲成分與激光工藝參數(shù)的最佳組合,構(gòu)建“材料結(jié)構(gòu)性能”一體化制造體系。

(二)全流程智能控制與質(zhì)量追溯

集成機(jī)器視覺、傳感器網(wǎng)絡(luò)與數(shù)字孿生技術(shù),建立從模型輸入到零件成型的全流程閉環(huán)控制:實(shí)時(shí)監(jiān)測(cè)熔池光譜信號(hào)(識(shí)別元素偏析)、沉積層聲波信號(hào)(檢測(cè)內(nèi)部缺陷),通過邊緣計(jì)算實(shí)現(xiàn)毫秒級(jí)參數(shù)調(diào)整;利用區(qū)塊鏈技術(shù)記錄每個(gè)成型批次的工藝參數(shù)與質(zhì)量數(shù)據(jù),構(gòu)建可追溯的智能制造系統(tǒng)。

(三)跨領(lǐng)域融合與極端制造拓展

在航空航天領(lǐng)域,LWAM與電子束選區(qū)熔化(EBSM)、超塑成型等技術(shù)的復(fù)合,將實(shí)現(xiàn)“高溫合金復(fù)雜結(jié)構(gòu)+陶瓷涂層”的一次成型;在海洋工程領(lǐng)域,結(jié)合水下激光焊接技術(shù),可開展深海裝備的原位修復(fù)與制造;在醫(yī)療領(lǐng)域,基于生物相容性材料的LWAM技術(shù),有望實(shí)現(xiàn)血管支架等活性植入物的個(gè)性化制造。

激光填絲增材制造技術(shù)正從“技術(shù)驗(yàn)證”邁向“規(guī)模應(yīng)用”的關(guān)鍵階段。隨著光機(jī)電控技術(shù)的深度融合、多學(xué)科交叉研究的持續(xù)推進(jìn),這項(xiàng)技術(shù)不僅將重塑高端裝備的制造模式,更將推動(dòng)“分布式制造”“按需生產(chǎn)”等新工業(yè)生態(tài)的落地。未來(lái),隨著熔池調(diào)控精度的不斷提升、智能化水平的飛躍,LWAM激光加工設(shè)備有望成為連接數(shù)字設(shè)計(jì)與物理世界的核心橋梁,為“中國(guó)制造2025”注入強(qiáng)勁的創(chuàng)新動(dòng)力。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯(lián)系人:翁女士(UKI)

地址:福建省福州市倉(cāng)山區(qū)建新鎮(zhèn)西三環(huán)智能產(chǎn)業(yè)園A3棟